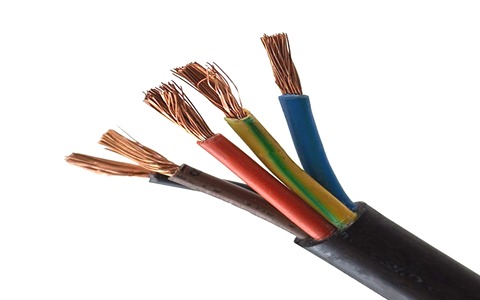

کابلهای مورد استفاده در سکوهای نفت و گاز و پروژههای فراساحلی از نوع خاصی از کابلهای دریایی و صنعتی هستند که طراحی و ساخت آنها باید بهطور ویژهای برای تحمل شرایط سخت دریایی و چالشهای محیطی مرتبط با صنعت نفت و گاز انجام شود. این کابلها علاوه بر توانایی انتقال برق و سیگنال، باید در برابر فشار بالا، خوردگی و عوامل زیستی مقاوم باشند.

۱. کابلهای سکوهای نفت و گاز

سکوهای نفت و گاز که در اعماق دریا نصب میشوند، به کابلهای خاصی نیاز دارند که بتوانند شرایط ویژهای مانند فشار بالا، دمای پایین و خطرات ناشی از گازهای اشتعالزا و مواد شیمیایی را تحمل کنند. این کابلها معمولاً برای تامین انرژی برق، انتقال داده، کنترل و نظارت و اتصالات مخابراتی در این سکویها استفاده میشوند.

ویژگیهای کابلهای سکوهای نفت و گاز:

– مقاومت در برابر فشار: کابلها باید بتوانند فشار بالای آب در اعماق مختلف دریا را تحمل کنند. معمولاً از عایقهای مقاوم به فشار و لایههای تقویتی مانند فولاد ضد زنگ یا الیاف شیشهای برای این کار استفاده میشود.

– مقاومت در برابر خوردگی: کابلها باید در برابر آب شور و مواد شیمیایی مقاوم باشند. استفاده از لایههای محافظ از جنس پلی اورتان یا PVC به این هدف کمک میکند.

– سیستمهای کنترل و نظارت: در پروژههای نفت و گاز، کابلها باید بتوانند ارتباطات فوری و کنترل از راه دور را در سکوها و زیر دریا فراهم کنند. برای این کار معمولاً از کابلهای فیبر نوری برای انتقال سیگنالهای دیجیتال استفاده میشود.

۲. انواع کابلهای دریایی، فراساحلی و کشتی

کابلهای دریایی و فراساحلی برای انتقال برق و سیگنالها در پروژههای زیرآبی، نفت و گاز و حتی کشتیها طراحی میشوند. این کابلها باید توانایی مقاومت در برابر شرایط سخت و فشارهای محیطی شدید را داشته باشند.

– کابلهای دریایی (Submarine Cables): این کابلها برای انتقال برق و دادهها از طریق دریا، بین کشورها یا قارهها استفاده میشوند. معمولاً این کابلها برای ارتباطات اینترنتی، شبکههای مخابراتی و سیستمهای برقی زیر دریا به کار میروند. این کابلها دارای چندین لایه حفاظتی از جمله عایقهای پلاستیکی مقاوم به آب و لایههای تقویتکننده مانند فولاد یا آلومینیوم هستند.

– کابلهای فراساحلی (Offshore Cables): این کابلها به طور خاص برای پروژههای انرژی بادی دریایی، نفت و گاز و آبزیپروری طراحی شدهاند. کابلهای فراساحلی معمولاً قادر به انتقال برق از مزرعههای بادی دریایی به شبکههای ساحلی هستند. این کابلها نیز دارای لایههای عایق و پوششهای تقویتی ویژهای هستند تا در برابر فشار، خوردگی و آسیبهای فیزیکی محافظت شوند.

– کابلهای کشتی (Marine Cables): کابلهای کشتی برای انتقال انرژی و اطلاعات به کشتیها و از کشتیها به ایستگاههای ساحلی یا سایر کشتیها استفاده میشوند. این کابلها باید قابلیت مقاومت در برابر رطوبت، شوری و تحرک کشتیها را داشته باشند.

۳. کنترل اکسیداسیون و فشار آبهای عمقی در کابلهای دریایی

در پروژههای دریایی به ویژه در سکوهای نفت و گاز و شبکههای فراساحلی، یکی از چالشهای بزرگ در طراحی کابلها، جلوگیری از اکسیداسیون و پاسخ به فشار بالا در عمقهای مختلف است. برای این منظور از روشها و فناوریهای مختلفی استفاده میشود:

– عایقهای مقاوم به فشار: برای جلوگیری از آسیبهای ناشی از فشار بالای آب در اعماق دریا، کابلها معمولاً با لایههای عایق و تقویتی پوشانده میشوند. استفاده از پلی اتیلن کراسلینک (XLPE) که به طور خاص برای مقاومت در برابر فشار و دمای پایین طراحی شده است، در کابلهای دریایی بسیار رایج است.

– مواد ضد اکسیداسیون: برای مقابله با اکسیداسیون و خوردگی ناشی از محیط دریایی، در ساخت کابلها از مواد ضد خوردگی استفاده میشود. لایههای محافظ مانند پوششهای فولادی یا کرم و نیکل برای جلوگیری از خوردگی کابلها و افزایش طول عمر آنها در شرایط سخت محیطی به کار میروند.

– پوششهای مقاوم به آب شور: کابلها معمولاً دارای لایههای مقاوم به آب شور دریا هستند تا از آسیب به عایقها و هادیها جلوگیری شود. این لایهها بهطور معمول از پلاستیکها یا ترموپلاستیکها ساخته میشوند که ضد آب و مقاوم در برابر نمک هستند.

۴. جلوگیری از فعالیت موجودات زنده دریایی

یکی دیگر از چالشهای بزرگ در پروژههای دریایی، جلوگیری از آسیبهای ناشی از فعالیت موجودات زنده دریایی (مانند خرچنگها، حلزونها و موجودات خورنده) است که میتوانند به کابلها آسیب برسانند یا پوششهای حفاظتی آنها را تخریب کنند.

برای مقابله با این مشکل از روشهای زیر استفاده میشود:

– پوششهای مقاوم به زیستمحیط: برای جلوگیری از آسیبهای زیستی، برخی کابلها دارای پوششهای ضد زیست هستند که از مواد مقاوم در برابر حملات موجودات دریایی ساخته میشوند. این پوششها ممکن است شامل پلاستیکهای مقاوم به خوردگی زیستی یا روکشهای فلزی خاص باشند.

– پوششهای تقویتی فولادی: کابلهای دریایی برای جلوگیری از آسیبهای مکانیکی و خوردگی زیستی ممکن است از پوششهای تقویتی فولادی استفاده کنند. این پوششها علاوه بر محافظت در برابر فشار، از کابلها در برابر حملات موجودات دریایی محافظت میکنند.

– پوششهای مقاوم به خوردگی شیمیایی: کابلها ممکن است از پوششهای نیکل یا کروم برای مقاومت در برابر خوردگی و همچنین جلوگیری از آسیبهای ناشی از موجودات دریایی استفاده کنند.

۵. نتیجهگیری

کابلهای دریایی، فراساحلی و کشتی برای انتقال برق، سیگنال و اطلاعات در پروژههای نفت و گاز، انرژی بادی دریایی، ارتباطات زیر دریا و سایر کاربردهای دریایی بسیار حیاتی هستند. این کابلها با استفاده از فناوریهای پیشرفته و مواد مقاوم در برابر فشار، خوردگی و آسیبهای زیستی به گونهای طراحی میشوند که بتوانند در شرایط سخت و چالشبرانگیز محیط دریایی عملکرد مطلوبی داشته باشند. با توجه به پیشرفتهای فنی، کابلهای دریایی به یک بخش کلیدی از زیرساختهای جهانی تبدیل شدهاند که نقش مهمی در انتقال انرژی و اطلاعات ایفا میکنند.